.jpg) .jpg) .jpg) .jpg) .jpg) .jpg)

عمده محصولات ماشین سازی اراک در حوزه نفت، گاز، پالایش و پتروشیمی عبارتند از:

- مخازن تحت فشار

- برج هاي صنايع نفت و پتروشيمي

- برج هاي صنايع نفت و پتروشيمي

- مبدل هاي حرارتي پوسته لوله اي / دو لوله اي

- كولرهاي هوايي

- مخازن كروي

- ايستگاه هاي گاز

- اسكرابر

- فيلتر سپريتور

- فیلترهاي گاز خشك

- هيترهاي غيرمستقيم گاز

- لانچر و رسيور

- هيترهاي مستقيم گاز

- مخازن ذخيره

- شیرهای توپکی (Ball Valve)

- شیر های دروازه ای سرچاهی

- کریسمس تری

- شیرهای دروازه ای ایمنی با عملگر هیدرولیکی

- دکل حفاری

- دستگاه دراورکس

مخازن تحت فشار

مخازن تحت فشار در ابعاد مختلف و کاربردهاي مختلف با مواد متنوعي اعم از کربن استيل، استنلس استيل، کلد، دوپلکس، اينکونل، کرم موليبدن، مونل و ... طراحي و ساخته مي شوند. استانداردهای معتبر بین المللی در طراحي و ساخت مخازن مورد استفاده قرار مي گيرند. ماشين سازي اراک افتخار دارد که در بيشتر پالايشگاه ها و مجتمع هاي پتروشيمي داخل کشور از جمله ؛ مخازن فازهاي 1 ،4 ، 5 ، 6، 7، 8 ،9 ،10 ، 14، 15 ،16 ، 17 ، 18 ،20، 21 پارس جنوبي ، مخازن پتروشيمي ايلام ، مخازن پتروشيمي اروند ، مخازن پالايشگاه گاز ايلام ، تفکيک گر هاي مناطق نفت خيز جنوب ، تفکيک گر هاي پالايش گاز خانگيران و .... و کشورهاي خارجي از جمله ترکمنستان ، سودان، قبرس و ... نقش مؤثري در تامين مخازن تحت فشار داشته است.

رآکتور ها

بسیاری از فرآيندهاي توليد مواد و محصولات شيميايي با تغيير در ماهيت شيميايي مواد اوليه و تبديل آنها به مواد ديگر انجام مي پذيرد. اين تغيير ماهيت ناشي از واکنش شيميايي در مواد اوليه بوده که در تجهيزاتي به نام رآکتورها انجام مي پذيرد. رآکتورها با توجه به نوع واکنش شيميايي ، هدف و ميزان توليد مواد در آنها به انواع مختلف نظير رآکتورهاي ناپيوسته ، نيمه پيوسته ، پيوسته ، لوله اي ، بستر ثابت ، بستر سيال و مخلوط شونده طبقه بندي مي شوند. راکتورها در گستره وسيعي از دماها و فشار هاي مختلف و با مواد متنوعي اعم از کربن استيل ، استنلس استيل، کلد، دوپلکس، اينکونل، کرم موليبدن، مونل و ... و بر اساس استاندارد هاي گوناگوني مانند ASME, PD5500,AD_Merkblatt,UBC,ANSI,... و با پوشش داخلي Refractory و نيز استفاده از Half Pipe يا Full Pipe در بيرون راکتور طراحي و ساخته مي گردند. ماشين سازي اراک افتخار دارد که در بيشتر پالايشگاه ها و مجتمع هاي پتروشيمي از جمله ؛فاز هاي 16،15،14،10،9،8،7،6،1 پارس جنوبي، پتروشيمي اميرکبير و .... نقش مؤثري در طراحي و ساخت رآکتور ها داشته است.

برج هاي صنايع نفت و پتروشيمي

فرآيندهاي اصلي تقطير، جذب ، دفع و ... در برج ها انجام مي پذيرد. در برج ها جريان مايع و گاز در سيني ها يا پکينگ ها در تماس با يکديگر قرار گرفته و تبادل جرم انجام مي شود. مبناي كار برج ها اختلاف در نقطه جوش هيدروکربنهاي مختلف مي باشد. هر چه هيدروکربن سنگين تر باشد نقطه جوش آن بالاتر بوده و بلعکس هر چه سبکتر باشد نقطه جوش پايين تري دارد. در فرآيند توليد محصولات پالايشگاهي با عبور از مبدل هاي حرارتي گرم شده و وارد برج تقطير مي شود که در فشار و دماي خاص عمل تقطير در طبقات مختلف يک برج انجام مي شود. در اين فرآيند محصولات بدست آمده در ارتفاع هاي مختلف يک برج از نازل هاي آن خارج مي شوند. برجها در گستره وسيعي از دماها و فشار هاي مختلف و با مواد متنوعي اعم از کربن استيل ، استنلس استيل، کلد، دوپلکس، اينکونل، کرم موليبدن، مونل و ... و بر اساس استاندارد هاي گوناگوني مانند ASME, PD5500,AD_Merkblatt,UBC,ANSI,... طراحي و ساخته مي گردند. ماشين سازي اراک افتخار دارد که در بيشتر پالايشگاه ها و مجتمع هاي پتروشيمي از جمله پالايشگاه امام خميني شازند- اراک ، برج هاي فاز 14،8،7،6،1 پارس جنوبي ، برج هاي پتروشيمي ايلام ، برج هاي پتروشيمي اروند ، برج هاي متانول چهار م و پنجم ، برج هاي پالايشگاه گاز ايلام ، برج هاي پتروشيمي جم و .... نقش مؤثري در طراحي و ساخت و تحويل برج ها داشته است.

مبدل هاي حرارتي پوسته لوله اي / دو لوله اي

مبدل هاي حرارتي از تجهيزات بسيار مهم تاسيسات نفت و گاز و ساير صنابع بشمار مي روند . از كاربردهاي خاص مبدل ها بازيافت افت حرارتي در فرآيند شيميايي مي باشد كه از طريق حرارت بين سيالها ي داخل لوله و پوسته جهت افزايش يا كاهش دماي سيالها در محيط هاي عادي يا خورنده انجام مي پذيرد. لازم به ذكر است در محيط ها و شرايط خورنده شديد ، امكان پوشش فلزي ضد خوردگي (Cladding) بنا به سفارش مشتريان وجود دارد.

از جمله مبدلهاي حرارتي ساخته شده در ماشين سازي اراك مي توان موارد ذيل را نام برد:

- پالايشگاه گاز باكو كشور آذربايجان : تعداد 5 دستگاه

- پالايشگاه گاز سيلان كشور سريلانكا : تعداد 8 دستگاه

- پتروشيمي اميركبير اولفين ششم : تعداد 35 دستگاه مبدل در 17 تيپ و به وزن 1000 تن

- پارس جنوبي فاز 1 : تعداد 41 دستگاه مبدل به وزن 1363 تن

- پارس جنوبي فازهاي 4و5 : شامل 50 دستگاه

- پارس جنوبي فازهاي 6 و7 و8 : شامل 94 دستگاه به وزن 1222 تن

- پارس جنوبي فاز 14 : شامل 81 دستگاه به وزن 1750 تن

- پروژه قطران : 60 دستگاه مبدل لوله پوسته ، دو لوله اي و مارپيچي

- پتروشيمي اميركبير HDPE : 6 دستگاه مبدل دو لوله اي و مار پيچي

- پتروشيمي بندر امام PART - XYLENE : تعداد 23 دستگاه

- پالايشگاه بندر عباس : 82 دستگاه

- پالايشگاه گاز خانگيران: 4 دستگاه Waste Heat Reboiler

- پالايشگاه لاوان : 25 دستگاه

- متانول خارك: 8 دستگاه

- پتروشيمي ايلام HDPE : 26 دستگاه مبدل CS به وزن 115 تن و 27 دستگاه مبدل SS به وزن 50 تن

- پتروشيمي اروند : 51 دستگاه مبدل CS به وزن 582 تن و 29 دستگاه مبدل SS به وزن 55 تن

- پالايشگاه شازند اراك : يك دستگاه مبدل حرارتي DEU با فشار طراحي 195 بار و دماي طراحي 272 درجه سانتيگراد از جنس SA266/SA336 به وزن 34 تن جهت واحد ايزوماكس

كولرهاي هوايي

يكي از مهم ترين تجهيزاتي كه در پايشگاه ها ، صنايع پتروشيمي و ايستگاه هاي تقويت فشار گاز و ساير صنايع كاربرد دارند خنك كننده هاي هوايي هستند كه با استفاده از دمش هوا بر روي لوله هاي فين دار باعث كاهش حرارت سيال درون لوله مي شوند . اين سيال ممكن است گازهاي طبيعي ، مايعات نفتي و آب باشد. كولرهاي هوايي از لحاظ تكنولوژي ساخت بخصوص هدرهاي آن از حساسيت بسيار بالايي برخوردار بوده و در حالت هاي Induced /Forced Draft و بر اساس استانداردهاي API-661, ASME , TEMA طراحي و توليد مي گردند.

برخي امكانات قابل ارائه كولرهاي هوايي شامل : تغيير اتوماتيك Louver ها جهت كنترل دماي خروجي ، استفاده از سيستم Coil حرارتي براي جلوگيري از انجماد سيال در شرايط آب و هوايي سرد ، سيستم كنترل اتوماتيك تغيير زاويه فن ها ، سيستم تغيير كنترل سرعت موتور براي بدست آوردن بازده حرارتي مناسب و نصب شيرهاي كنترلي مي باشد.

از جمله كولرهاي هوايي ساخته شده در ماشين سازي اراك مي توان موارد ذيل را نام برد:

- پارس جنوبي فاز 1 : 16 دستگاه به وزن 748 تن

- پارس جنوبي فاز 4و5 : 78 دستگاه

- پارس جنوبي فاز 14 : شامل 52 دستگاه به وزن 3200 تن

- ايستگاه تقويت فشار ياسوج : شامل 69 دستگاه تيوپ باندل S1,S2 با فشار طراحي 91 بار و وزن 1100تن

- پروژه ملي حفاري : شامل 18 دستگاه تيوپ باندل با فشار طراحي 150 PSI و وزن 36 تن

- پروژه لاوان : شامل 10 دستگاه تيوپ باندل با فشار هاي مختلف از 20 تا 38.7 با و وزن 138 تن

- پروژه رامشير: شامل 3 دستگاه ايركولر با فشار طراحي 304 بار و وزن 50 تن

- پروژه سرخون : شامل يك دستگاه ايركولر با فشار طراحي 92/13 بار و وزن 10 تن

- فولاد مباركه اصفهان : شامل دو دستگاه ايركولر با فشار طراحي 3 بار و وزن 271 تن

- پتروشيمي اراك: يك دستگاه ايركولر با فشار طراحي 3/79 بار و وزن 370 تن

- پالايشگاه بندرعباس : 16 عدد تيوپ باندل با فشار طراحي 3/79 بار و وزن 200 تن

- پتروشيمي ايلام: 17 عدد تيوپ باندل با فشار طراحي 30 بار و وزن 500 تن

مخازن كروي

مخازن كروي از جمله تجهيزاتي هستند كه براي نخستين بار در كشور در ماشين سازي اراك ساخته شده اند . ساخت حدود 90 دستگاه مخزن كروي درداخل و خارج از كشور از افتخارات اين مجموعه صنعتي مي باشد . كليه عمليات طراحي مكانيكي و سازه اي ، خريد مواد خام ، فرم دهي ورق ها ، برشكاري مونتاژ و نصب در سايت توسط ماشين سازي اراك انجام مي پذيرد . مخازن كروي جهت ذخيره سازي مواد مختلف پالايشگاهي و صنايع پتروشيمي تحت فشار و در حجم بالا مورد استفاده قرار مي گيرند.

استانداردهاي طراحي ، ساخت و نصب عبارتند از :AD-MERKBLATT , ASME SEC & DIV I , ASME SEC & CIV II & PD 5500

اولين مخزن كروي در ايران توسط ماشين سازي اراك طراحي و ساخته شده كه در مجتمع پتروشيمي اصفهان نصب گرديده است.

بزرگترین مخزن كروي در ايران توسط ماشين سازي اراك طراحي و ساخته شده كه در مجتمع پتروپالایش کنگان نصب گرديده است.

ساخت و نصب مخازن كروي پالايشگاه بندرعباس ، پتروشيمي بندر امام طرح MTBE ، پتروشيمي تبريز ، پتروشيمي اراك و پتروشيمي اميركبير ، پتروشيمي بوعلي ، بندركيانلي تركمنستان ، پالايشگاه ستاره خليج فارس ، پالايشگاه تهران و . . . از جمله افتخارات ماشين سازي اراك محسوب مي شوند.

ايستگاه هاي گاز

گاز طبيعي در خطوط اصلي انتقال گاز داراي فشار بالايي است كه جهت استفاده در مصارف خانگي و صنعتي مناسب نمي باشد . ايستگاه هاي گاز فشار گاز خطوط اصلي انتقال را كاهش داده و آن را متناسب با فشار خطوط توزيع گاز تنظيم مي كنند. در ايستگاه هاي گاز عمليات ديگري همچون اندازه گيري عبوري ، گرم كردن ، فيلتر كردن و بودار كردن گاز نيز انجام مي شوند.

اسكرابر

به منظور جدا سازي ذرات معلق و مايعات سنگين از گاز با استفاده از نيروي گريز از مركز و عبور سايل از تعداد زيادي فيلتر ، در ايستگاههاي اصلي انتقال گاز و نفت از دستگاهي به نام اسكرابر استفاده مي گردد . اين دستگاه از تعداد زيادي Cyclone تشكيل گرديده كه نقش فيلتر را برعهده دارند . از ويژگي هاي اسكرابرها عدم مقاومت در خط انتقال ، ثابت ماندن افت فشار بدون توجه به ميزان آلودگي و كاركردن در يك محدوده وسيع از تغييرات دبي است.

فيلتر سپريتور

فيلتر سپريتورها به منظور تصفيه گاز در پالايشگاهها ، واحدهاي بهره برداري از چاه هاي نفت و گاز ورودي شهرها مورداستفاده قرار مي گيرند . اين دستگاه قادر است 9/99 درصد مايعات و ذرات جامد تا اندازه 2 ميكرون را از گاز جدا نمايد . مكانيزم درب اين دستگاه بصورت سريع بازشونده براي سهولت در تعويض فيلترها مي باشد.

فیلترهاي گاز خشك

فيلترهاي گاز به منظور جداسازي ذرات جامد تا 5 ميكرون در مسير خط لوله گاز قرار مي گيرند. جريان گاز پس از ورود به فيلتر از سرعتش كاسته شده ، ذرات بزرگتر معلق در گاز در محفظه انتهايي فيلتر جمع مي شوند و ذرات كوچكتر نيز در برخورد به فيلتر المنت جدا شده و گاز تميز از طريق لوله خروجي ، محفظه فيلتر را ترك مي كند.

هيترهاي غيرمستقيم گاز

هيتر گازي غيرمستقيم به طور گسترده اي در صنايع توليد ، فراورش و توزيع نفت و گاز استفاده مي شود . مهمترين كاربرد هيتر گازي غيرمستقيم انتقال حرارت به جريان گاز با فشار بالا در بالا دست ايستگاه تقليل فشار مي باشد.

لانچر و رسيور

دستگاه لانچر و رسيور با ارسال توپك درخطوط لوله هاي نفت و گاز و اعمال فشار از مسير باري پس رسوبات جدار داخلي لوله ها را جمع آوري و درانتهاي خط لوله به سمت رسيور هدايت مي كند . با اين عمل ضمن رسوب زدايي از جداره داخلي لوله ها با ارسال يك دستگاه ضخامت سنج در پشت توپك ، جداره داخلي را از لحاظ خوردگي و كاهش ضخامت كنترل مي نمايند.

هيترهاي مستقيم گاز

اين هيترها جهت افزايش دما با شعله مستقيم در صنايع نفت و گاز ، پالايشگاهها و صنايع بالادستي استفاده مي گردد . طراحي ويژه اين هيترها موجب گرديده بود كه در گذشته از خارج از كشور وارد گردند . كليه عمليات طراحي ، ساخت و نصب هيترهاي مستقيم در ماشين سازي اراك انجام پذيرفته است.

مخازن ذخيره

اين مخازن جهت ذخيره كردن مواد نفتي اعم از نفت خام تا محصولات نيمه تمام و محصولات نهائي قابل عرضه به بازار مصرف در اكثر پالايشگاهها و مجتمع هاي پتروشيمي مورد استفاده قرار مي گيرند .

مخازن سقف ثابت در دو نوع هستند :

ـ مخازن سقف گنبدي

ـ مخازن سقف مخروطي

مخازن سقف شناور در دو نوع هستند :

ـ مخازن سقف شناور پانتون دار ( يك جداره )

ـ مخازن سقف شناور با دك مضاعف ( سقف دو جداره )

مخزن سقف شناور جهت ذخيره مواد نفتي فرار بكار مي رود كه در اين حالت سقف مخزن بر روي سطح مايع قرار گرفته و با آن حركت مي كند لذا از سرعت تبخير مايع نفتي كاسته و از هدر رفتن آن جلوگيري مي شود . از خصوصيات ديگر اين مخزن عدم تجمع بخارات قابل انفجار در بالاي سطح مايع مي باشد . استانداردهاي مورد استفاده در طراحي ، ساخت و نصب اين مخازن عبارتند از : API 650 , API 620

نصب بزرگترين مخزن ذخيره سقف شناور خاورميانه به ظرفيت 33/1ميليون بشكه همچنين نصب 65 دستگاه مخزن ذخيره وكروي توسط این شرکت در پتروشيمي آروماتيک اصفهان تجربه شده است.

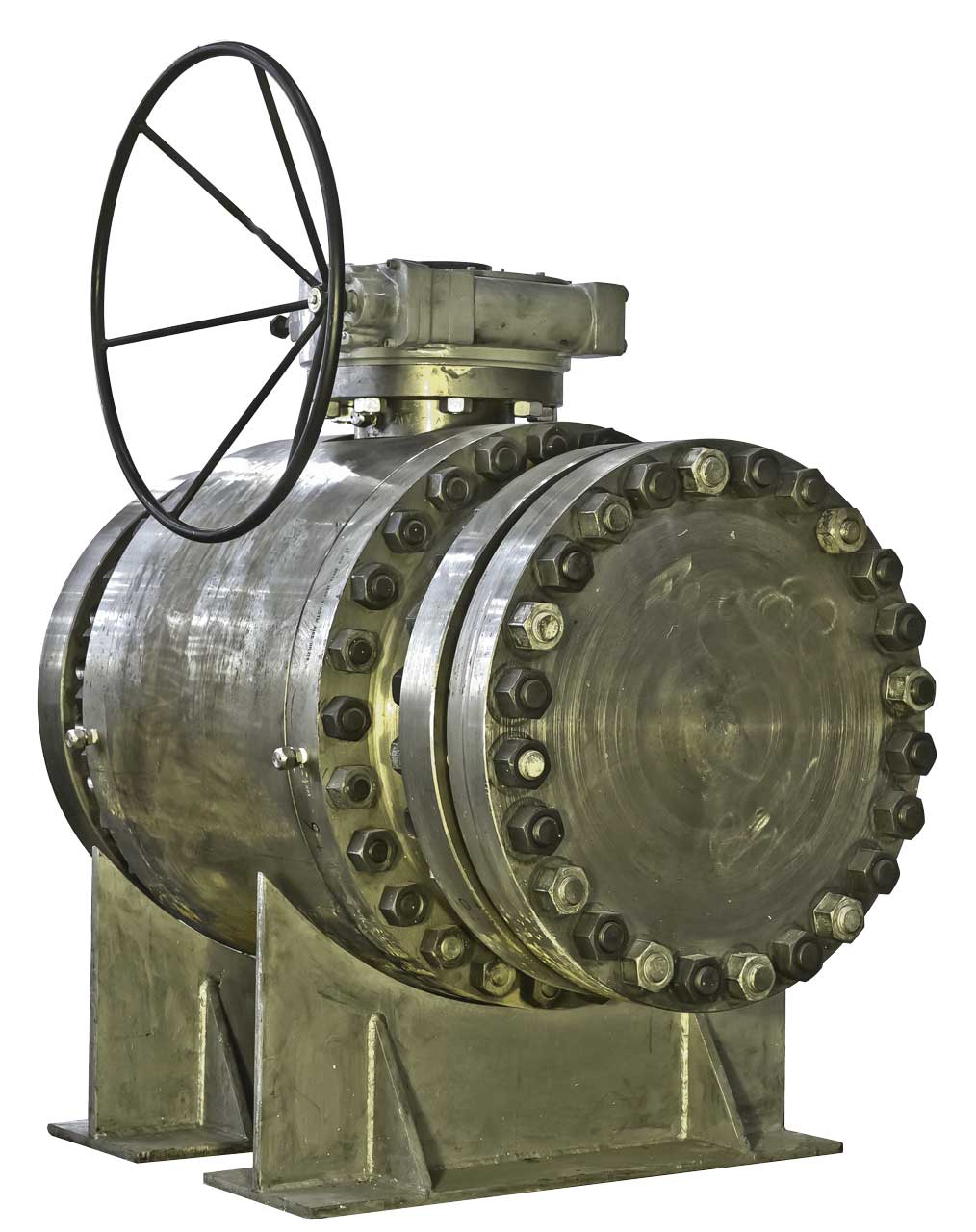

شیرهای توپکی (Ball Valve)

شرکت ماشین سازی اراک باتوجه به نیاز بازار ایران و منطقه، همچنین توانمندی ها و پتانسیل های خود فوق به طراحی، تکنولوژی و ساخت بال ولو در سایزهای 2" تا 56" و کلاس کاری 300 تا 2500 مطابق با استاندارد API 6D و از سایز 2" تا 9" و فشار کاری از 3000 PSI تا 10000 PSI مطابق با استاندارد API 6A ورود نموده است و تا کنون موفق به طراحی و ساخت بال ولو از سایز 2" تا 30" با کلاس کاری 300 تا 900 شده است.

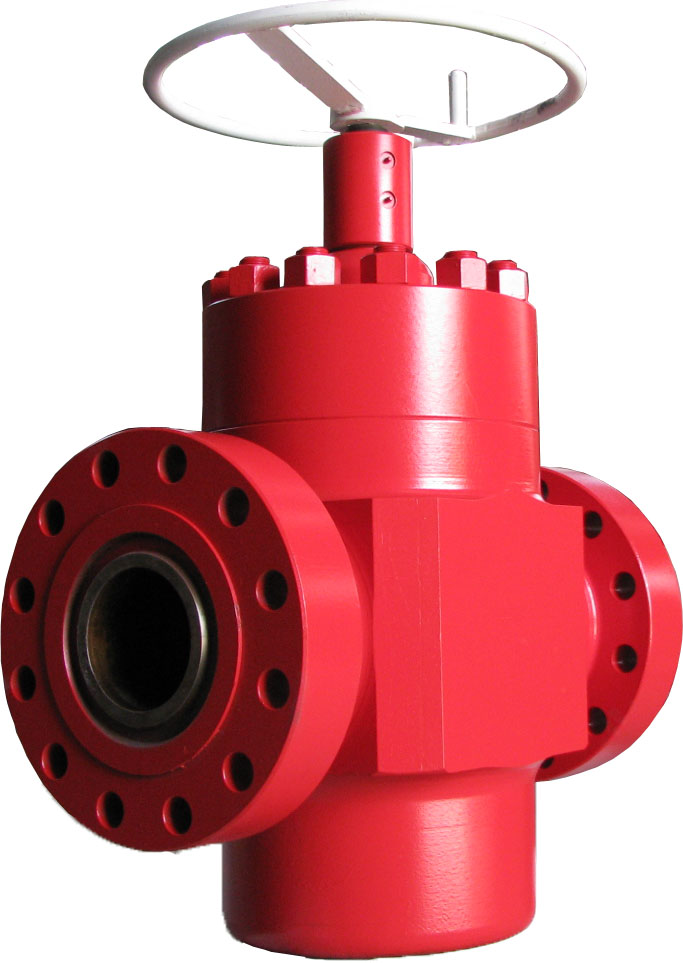

شیر های دروازه ای سرچاهی

این نوع شیر آلات کلیه الزامات استاندارد API 6A را پوشش داده و از نظر سایز، کلاس فشار، نوع مواد و سطوح کیفی، گستره وسیعی را در بر می گیرند.

دامنه گیت ولو های تولیدی به شرح زیر است:

Standard: API 6A

Size 2 1/16" to 9

Pressure Class: 3000 to 10000 psi

Material Class: AA to HH

Temperature Class: K to V

Other Spec: NACE MR 0175-PR2- PSL 1 to 4-Fire test - Low Pressure Gas Test

Forged body - Non Rising Stem

شیرهای ۴۲ اینچ دروازه ای کلاس ۶۰۰

این نوع شیر ها برای طرح انتقال نفت خام از منطقه گوره به بندر جاسک به طول تقریبی یکهزار و ۱۰۰ کیلومتر که برای انتقال روزانه ۲ میلیون بشکه نفت خام استفاده میشود و یکی از تجهیزات مهم و حساس این خط انتقال، شیر های خط لوله Through conduit سایز "۴۲ از نوع شیر دروازه ایی Gate valve کلاس ۶۰۰ است که در ماشین سازی اراک برای اولین بار در ایران ساخته شده است.

کریسمس تری

این مجموعه شامل اجزایی مثل :

Elbow-SSV Wire Cut-SSV-Gate Valve- Solid Block و Cap است و توسط فلنج انتهایی ٢٦ اینچ روی چاه نصب می شود. شرایط کاری این مجموعه شامل فشار بسیار بالا (psi ٦٥٠٠) و محیط ترش و خورنده (H2S Service& High CO2 Service ) همراه با سایش می باشد و ساخت آن بر اساس ملزومات آخرین ویرایش استانداردهای جهانی API 6A برای (Temperature Class U (-18°C to 121°C و Material Class HH, NACE MR0175 صورت می گیرد . کلیه قطعات داخل مجموعه از جنسهای سوپر آلیاژی با مقاومت بسیار بالا در برابر خوردگی می باشند و تمام سطوح داخلی بدنه مجموعه بوسیله روش Cladding با مواد سوپر آلیاژی پوشش داده می شود . برای اطمینان از کیفیت قطعات و عملکرد صحیح مجموعه در شرایط کاری و محیطی میادین گازی پارس جنوبی، کلیه تست های کیفی طبق API 6A انجام می گردد.

شیرهای دروازه ای ایمنی با عملگر هیدرولیکی

SSV شیر دروازه ای با عملگر هیدرولیکی است که جهت حفظ ایمنی خطوط لوله و تجهیزات سرچاهی ، بکار می رود. طراحی این شیرها طبق استاندارد API 6A و NACE MR 0175 صورت می گیرد . در حالت عادی که فشار کافی داخل محفظه عملگر نباشد یک فنر قوی شیر را درحالت بسته نگه می دارد . اگر فشار کافی به داخل محفظه عملگر اعمال گردد شیر باز می شود. معمولا از فشار سیال موجود در خط جهت منظور فوق استفاده می شود . اگر فشار خط بیشتر یا کمتر از فشار تنظیم شده روی پایلوتها باشد، شیر در زمان کوتاهی بسته می شود . همچنین امکان صدور فرمان قطع شیر از راه دور ( مثلا از اطاق کنترل ) وجود دارد. تعداد و نوع پایلوت ها بسته به درخواست متقاضی قابل تغییر است . امکان نصب عملگر هیدرولیکی روی همه انواع شیر های دروازه ای تولیدی این شرکت با توجه به سایز و فشار کاری مختلف وجود دارد.

مشخصات فنی

فشار کاری : 10000Psi

اندازه اسمی: 71/16inch

کلاس مواد : FF ( فولاد ضد زنگ )

استاندارد : API 6A

ارتفاع کل : ٥ متر

وزن : ٥/١٣تن

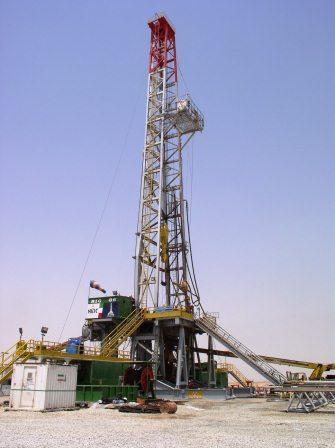

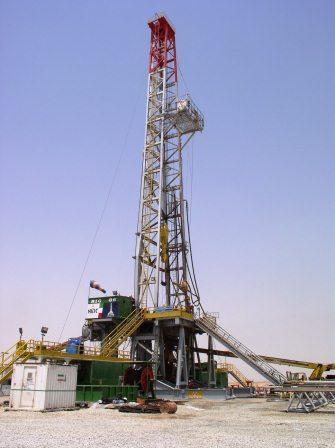

دکل حفاری

دکل حفاری یکی از تجهیزات استرا تژیک در بخش بالادستی صنعت نفت و گاز است که توسط آن عملیات حفاری و آماده سازی چاه جهت بهره برداری صورت می گیرد. سازه دکل ساخته شده توسط شرکت ماشین سازی اراک که در حال حاضر به نام دکل حفاری فتح ٨٦ در خدمت شرکت ملی حفاری ایران قرار دارد در سال ٨٥ ساخته شد. وزن کل سازه ٢١٠ تن و مساحت سکوی دکل آن ١٠٠ متر مربع است. سازه دکل از نوع پیرامید و ا رتفاع آن ٥٤ متر است . این مکانیزم تحمل نیروی تا یک میلیون پوند را داراست و می توان با آن تا عمق شش هزار متری را حفاری کرد.

دستگاه دراورکس

شرکت ماشین سازی اراک برای اولین در کشور طراحی و ساخت Draw works یا محرک اصلی دکل حفاری با توان ٢٠٠٠ اسب بخار را انجام داده است . این مجموعه ٥٠ تنی که دارای ٢ موتور کشنده DC می باشد برای برپا کردن دکل ، خواباندن دکل وبالا و پایین بردن لوله های حفاری و جداری استفاده می شود.

مشخصات فنی دستگاه به شرح ذیل است:

توان دستگاه : ۲۰۰۰ اسب بخار

وزن : ۵۰ تن

سیستم ترمزها : مغناطیسی + مکانیکی

سیال سیستم خنک کننده : آب

نوع کلاچ ها : هوایی

X-MAS TREE & Tubing Head Spool

4 1/16"- 5K-M/C:FF

MATERIAL IN ACCORDANCE WITH API 6A AND NACE MR 0175

TEMPERATURE CLASS: U

MATERIAL CLASS: FF , PSL2 , PR2

کاتالوگ های محصولات نفت، گاز، پالایش و پتروشیمی |

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)